더 가볍고 더 정밀하게…공구 수명과 생산성을 향상시키는 ‘CoroMill® MF80’

ICCT(International Council of Clean Transportation)에 따르면 차량이 가벼울수록 CO2 배출량이 더 적다. 더 가벼운 부품을 생산해야 할 책임은 자동차 제조업체들에게 있다. 하지만 알루미늄 같은 가벼운 금속과 더불어 무거운 스테인리스강, 주철, 단조강도 여전히 인기 많은 소재이다. 무거운 부품을 가볍게 만든다는 것은 더 정밀한 공차와 더 복잡한 설계에 따라 가공한다는 것을 의미한다. 하지만 이를 위해서는 ‘경량화’가 필요하다.

이 글에서는 더 가볍고 더 정밀하게 절삭하는 CoroMill® MF80이 어떻게 더 경제적인 직각 밀링 및 평면 밀링 가공을 지원하는지 소개한다.

ICCT는 Fact Sheet: Europe 보고서에서 “무게와 질량의 직접적인 상관관계 때문에 차량이 무거울수록 연료 소비와 CO2 배출량이 더 많다. 따라서 질량을 줄이는 것은 차량의 배출량을 줄이는 효과적인 방법이다”고 말한다.이를 달성하는 한 가지 방법은 향상된 연비와 핸들링을 위해 더 가벼운 자동차와 트럭을 제작하는 ‘경량화’이다.

McKinsey & Company의 Light-weight, heavy impact 보고서에 따르면 경량화를 통해 CO2 배출량을 어느 정도 줄일 수 있다(킬로그램당 약 0.08g의 CO2 감소). 또한 OEM 업체들이 차량 중량을 100kg 줄이면 100km당 약 8.5g의 CO2를 줄일 수 있다.

이 예는 경량화가 차량 성능에 어떤 이점을 제공하는지 보여준다. 이를 위해 OEM 업체들은 알루미늄 같은 더 가벼운 소재를 채택하고 있지만, 경량화는 단순히 가장 가벼운 소재를 선택하는 것에 그치지 않는다. 단조강, 코발트 크롬, 인코넬, 회주철, 구상흑연주철 같은 인기 있는 자동차 부품 소재는 알루미늄과 마그네슘보다 더 무겁지만 여전히 널리 사용되고 있다.

대신 제조업체들은 이 ‘무거운’ 금속들을 경량화된 방식으로 설계해야 하고, 이는 경량 금속의 강력한 대안이 될 수 있다. 이는 더 복잡한 설계에 기반한 준정형(near-net) 부품의 생산을 의미한다. 뿐만 아니라, 이러한 설계의 대부분은 공구에 미치는 영향을 최소화하고 부품의 모양을 유지하기 위해 경절삭 수행을 필요로 한다.

OEM 업체들의 과제는 이렇게 더 복잡한 부품을 최고의 품질과 높은 생산성으로 제조하는 것이다. 하지만 제조업체들이 배출 규정을 준수하고 낮은 부품당 비용을 유지하면서 이를 달성하려면 어떻게 해야 할까? 답은 더욱 안정적이고 정확하며 생산적인 툴링 솔루션에 있다.

직각의 중요성

자동차 제조업체들은 ISO-P 소재로 더욱 복잡한 준정형 부품을 가공할 때 경쟁업체보다 앞서기 위해 노력해야 한다. 이것의 달성은 절삭 공구의 선택에 달려 있다. 예를 들어, 리드각이 90도인 절삭 공구는 반경 방향 절삭 부하를 생성하고, 무엇보다도 가공물로부터 더 많은 절삭 에너지를 가져간다. 이러한 특징은 특히 얇은 박판 부품이나 준정형 부품의 가공에서 이상적이다.

따라서 다양한 부품을 생산해야 하고 가공물에서 대량의 소재를 신속하게 제거해야 하는 경우에는 기본적인 다목적 밀링 가공 작업인 직각 밀링 가공을 권장한다. 직각 밀링 가공에서는 공구가 평면과 직각 표면을 동시에 생성하기 때문에 가공물에 대해 90도의 각도가 선호된다. 가공 작업에 따라 다른 각도를 사용할 수 있고 또 사용하고 있지만, 커터와 가공물 사이에 원하지 않는 오프셋을 방지하려면 직각을 사용해야 한다.

시중에는 90도에 가까운 밀링 각도용으로 설계된 다양한 직각 밀링 인서트가 있다. 일반적으로 이러한 인서트에는 직각과 평면을 동시에 생성하기 위해 8개의 절삭날(앞에 4개, 뒤에 4개)이 있지만, 6개가 있는 경우도 있다. 그러나 샌드빅 코로만트의 툴링 전문가들은 고객에게 경제적 이점은 물론 공구 수명과 생산성 향상을 제공하는 새로운 직각 밀링 공구의 필요성을 인식했다.

그 결과가 ISO-K 및 ISO-P 소재의 밀링 가공을 위해 설계된 ‘CoroMill® MF80’이다. 이 인서트에는 8개의 절삭날, 칩 보호 장치, 최적화된 마이크로 형상이 적용되어 안정성과 칩 배출이 향상될 뿐만 아니라 와이퍼 날이 탁월한 표면 조도를 보장한다. 또한 부드러운 절삭 수행과 낮은 절삭 부하를 위해 절삭날이 경사져 있어 벽이 얇은 가공물과 안정성이 제한적인 기계 셋업에 이상적이다.

기존의 CoroMill® 345와 유사한 기술 플랫폼에 기반을 둔 이 새로운 밀링 공구는 오버행이 길어 진동이 발생하기 쉬운 작업에서도 심 보호 장치가 적용된 40% 가벼워진 커터 바디와 다날 인서트를 통해 안정적이고 안전한 가공을 보장한다.

89.5도의 접근 각도를 사용하면 가공 중에 다날 커터를 지그에 가깝게 위치시킬 수 있다. 또한 90도에 가까운 각도로 인해 축 방향 부하가 감소해 진동이나 채터 없이 얇은 박판 부품과 약한 지그에서도 밀링 성능이 향상된다. 그 결과 정확도와 기계 가동률이 향상될 뿐만 아니라 공구 수명이 증가하고 폐기가 감소한다.

성능 테스트

ISO-K 소재와 ISO-P 소재를 가공할 때 CoroMill® MF80의 성능을 경쟁업체의 밀링 커터와 비교하여 테스트했다. 먼저 I S O - K를 사용한 성능 테스트에서는 ISO-K 구상흑연(SG)철(GJS400/K3.1.C.UT) 소재의 캐리어와 지지대를 생산하기 위해 경쟁업체의 공구와CoroMill® MF80을 사용해 황삭 가공을 수행했다.

두 공구를 동일한 절삭 조건, 즉 1000rpm의 스핀들 속도(n), 250m/min의 절삭 속도(vc), 1200mm/min의 테이블 이송(vf)으로 실행했다. 각 밀링 커터를 20~80mm의 반경 방향 절입 깊이(ae)와 2~3mm의 축 방향 절입 깊이(ap)로 실행했다. 날당 이송(fz)의 경우 약간의 차이가 있었는데, 경쟁업체 밀링 커터에는 0.24mm, CoroMill® MF80에는 0.3mm를 적용했다.

경쟁업체의 밀링 커터는 마모의 징후가 나타나기 전까지 55분 동안 10개의 부품을 생산했다. 반면에 CoroMill® MF80은 82분 동안 15개의 부품을 생산했다. 결과적으로 고객은 샌드빅 코로만트의 밀링 커터를 사용해 공구 수명을 54% 증가시켰다.

또 다른 테스트에서는 ISO-P 탄소강(DIN 1.0619) 소재의 펌프 및 밸브 부품을 생산하기 위해 CoroMill® MF80과 경쟁업체의 밀링 커터를 사용해 황삭 직각 밀링 가공을 수행했다. 이번에도 두 밀링 커터에 vf를 제외하고 동일한 절삭 조건(n 500rpm, vc 125m/mm, ae 15/50mm, ap 5mm, fz 0.15mm)을 적용했다. 경쟁업체의 밀링 커터는 vf(분당 이송) 375mm/min에서, CoroMill® MF80은 vf 600mm/min에서 실행했다.

이 테스트에서는 경쟁업체의 밀링 커터가 9개의 부품을 생산한 반면, CoroMill® MF80은 15개를 생산해 생산성이 60% 증가했다. 공구 수명의 경우, 가공 시간 40분 후 치핑 마모만 CoroMill® MF80에서 발견되었고 공구 수명은 67% 증가했다.

고객에게 제공되는 주요 이점은 밀링 커터의 심 보호 기능과 황삭 또는 직각 밀링 가공에서 여러 개의 인서트 날로 부품당 비용을 낮출 수 있다는 점이다. 이러한 공정은 제조업체들이 부품당 비용을 낮추면서 엄격한 CO2 배출 규정을 충족하는 차량을 생산하는 데 필수적이 될 것이다.

/pdf.png)

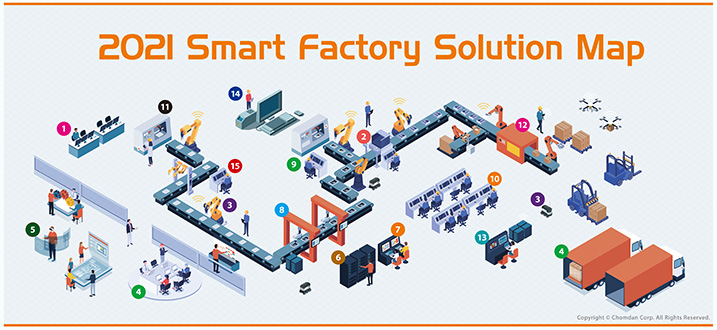

/smartmap_2_01.png)

/smartmap_2_04.png)

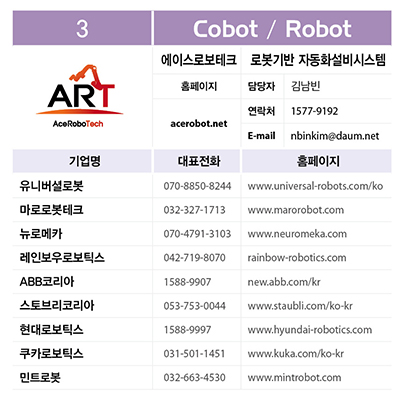

/smartmap_2_big_04.jpg)

/smartmap_2_05.png)

/smartmap_2_big_05.jpg)

/smartmap_2_08.png)

/smartmap_2_big_09.jpg)

/smartmap_2_09_2.png)

/smartmap_2_big_10_2.jpg)

/smartmap_2_11_2.png)

/smartmap_2_big_12_2.jpg)

/smartmap_2_02.png)

/smartmap_2_03.png)

/smartmap_2_06.png)

/smartmap_2_big_07.jpg)

/smartmap_2_07.png)

/smartmap_2_big_08.jpg)

/smartmap_2_12.png)

/smartmap_2_big_13.jpg)

/smartmap_2_13.png)

/smartmap_2_big_14.jpg)

/smartmap_2_14.png)

/smartmap_2_big_15.jpg)

/smartmap_2_15.png)

/smartmap_2_big_16.jpg)

/smartmap_2_16.png)

/smartmap_2_big_17.jpg)

/smartmap_2_17_2.png)

/smartmap_2_big_18_2.jpg)

/smartmap_2_18_2.png)

/smartmap_2_big_19_2.jpg)

/smartmap_2_19._2.png)

/smartmap_2_big_20_2.jpg)

/smartmap_2_20.png)

/smartmap_2_big_21.jpg)

/smartmap_2_21.png)

/smartmap_2_22.png)

/smartmap_2_23.png)

/smartmap_2_24.png)

/smartmap_2_25.png)

/smartmap_2_26.png)

/smartmap_2_27.jpg)