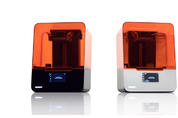

헬로티 함수미 기자 | 폼랩은 미국 라스베이거스에서 열리는 CES 2022에서 폼 3+와 폼 3B+ 및 최신 3D프린터용 소재인 ESD 레진을 선보인다. 이번에 출시된 프린터는 폼랩이 2019년에 상표등록한 LFS 기술을 3년간 크게 개선시킨 결과물이다. 폼 3와 폼 3B보다 성능이 개선된 신제품 폼 3+와 폼 3B+는 인쇄 속도와 품질, 지지대 제거 기능이 크게 향상됐고 전반적으로 더 나은 사용자 경험을 제공하는 하드웨어 구성요소 및 소프트웨어가 업데이트됐다. 폼랩은 제품의 사용자 경험을 지속적으로 개선하고 있으며 속도, 품질 및 업무 흐름의 효율성을 염두에 두고 폼 3+와 폼 3B+를 설계했다. 폼 3+와 폼 3B+는 강력한 고강도 레이저와 새로운 재료 설정을 활용하여 레이저 노출을 최적화하고 이전 모델보다 최대 40% 더 빠르게 인쇄한다. 이번에 출시된 폼 3+ 및 폼 3B+에는 차세대 빌드 플랫폼 2가 포함되어 있다. 이 플랫폼은 폼랩이 특허받은 퀵 릴리즈 기술이 적용돼 유연한 인쇄 표면을 사용하여 빌드 플랫폼에서 부품을 즉시 분리할 수 있다. 사용자는 별다른 도구 필요 없이 인쇄면에서 부품을 몇 초 만에 빠르고 쉽게 제거할 수 있다. 이는 기존 3D

[첨단 헬로티] ST마이크로일렉트로닉스(STMicroelectronics, 이하 ST)가 고속 직렬 버스용 자동차용 등급 공통 모드 필터(CMF: Common-Mode Filter)인 ECMF04-4HSM10Y와 ECMF04-4HSWM10Y를 출시했다. 이 새로운 디바이스는 낮은 클램핑 전압과 과도-억제(Transient-Suppression) 다이오드를 통합하여 인터페이스 IC를 보호한다. 자동차 등급 인증과 자동차 서지(surge) 기준 보증을 받은 시장 최초의 공통 모드 필터이다. AEC-Q101 요구사항에 맞춰 인증과 생산을 거쳤을 뿐만 아니라 ISO10605와 같은 자동차 서지 스펙에 맞춰 설계 및 테스트도 완료한 제품이다. 크기가 더 크고 ESD 보호 기능을 제공하지 못하는 개별부품의 공통 모드 초크나 LTCC(Low-Temperature Cofired Ceramic) 디바이스를 대체할 수 있다. ADAS(Advanced Driver Assistance System)의 안전 기능에 필수적인 제품으로, 카메라, 레이다, 디스플레이, 멀티미디어 등 고속 데이터 라인에 설치되어 무선 통신 장비와의 간섭을 방지할 수 있다. 이 디바이스는 설치면적 3.5m

[첨단 헬로티] 한국전력(사장 조환익)은 29일(수) 도미니카 산토도밍고에서 도미니카 EV 보급 및 충전인프라 구축사업 협력 MOU 체결식과 충전 인프라 구축사업 타당성 조사결과 발표회를 가졌다. 이날 MOU 체결에는 김동섭 한전 신성장기술본부장, 후안 로드리게스 니나(Juan Rodriguez Nina) 도미니카 CNE 위원장, 박채훈 현대차 중남미 지역본부장이 참석했으며 전기차 보급 및 충전인프라 구축사업에 대해 우선적으로 협상하고 에너지 신사업, 전력산업 분야에 대해 상호 협력하기로 했다. 도미니카 CNE 위원장은 “도미니카는 섬 지역이라는 특성상 이동거리가 짧아 한 번 충전으로 원하는 지역까지 이동이 가능해 향후 전기차의 수요가 큰 폭으로 증가할 것으로 예상되므로, 한국의 EV 충전인프라 구축사업 노하우와 기술표준이 도미니카에 전수되기를 희망한다”고 밝혔다. MOU 체결 이후 한전은 5월부터 도미니카 산토도밍고 등 3개 도시를 대상으로 수행한 ‘EV 충전인프라 구축 사업타당성 조사’ 최종 발표회를 가졌다. 이번 조사를 통해 160개소 충전소 건설을 위한 현장조사 및 실시설 계를 완료하였고 약 3000만불 규모

[헬로티] 맥심 인터그레이티드 코리아는 제세동기, 심전도(ECG) 진단, 모니터링 시스템 등의 의료 장비를 위한 제세동 보호기기 ‘MAX30034’를 발표했다. MAX30034는 제세동 펄스와 정전기 방전(ESD)으로부터 의료장비를 안전하게 보호한다. 기존 방식과 구성요소에 비해 설계가 단순하고 75% 이상 공간이 절약된다. 사용 부품(BOM)은 줄이면서도 성능은 크게 높였다. ECG 입력 증폭기는 심장 소생술을 실시하는 동안 고전압 펄스를 견뎌야 한다. 고전압 펄스는 밀리볼트 단위의 심장 신호를 포착하는 민감한 전자 회로를 쉽게 손상시킬 수 있다. 중요 매개변수인 누설 전류는 약 1-2nA로 상대적으로 높다. 이 같은 피해를 막기 위해 채널당 GDT(Gas-Discharge Tube), TVS(Transient-Voltage Suppression) 기기, ESD 보호용 다이오드를 통합한 3중 방식이 필요하다. 맥심의 4채널 MAX30034 제세동 보호 기기는 고급 반도체 공정의 토폴로지를 이용해 고전압 펄스를 흡수하고 이를 민감한 회로에서 안전하게 우회시킨다. 작고 견고한 MAX30034 기기는 소형 집적회로(IC) 한 개와 외부 레

재성정밀은 이번 전시회에서 정전기 방지용(ESD) 제품이 크게 주목 받았다. 다수의 국내외 바이어가 방문해 샘플테스트를 문의했으며, 올 5월에는 A전자의 베트남 시설에 공급을 앞두고도 있다. SMT 노즐의 팁 부분이 스틸일 때는 정전기 관련 문제는 발생하지 않는다. 그러나 백화 및 자화 현상 때문에 세라믹으로 대체하는 경우도 있었다. 이때는 전기 단절로 인해 쇼크가 발생하고 집적도 높은 부품 내부를 손상시키는 문제가 발생했다. 이를 해결하기 위해 재성정밀은 도전성 재료를 세라믹에 넣어 ESD 노즐이 되도록 했다. 이때의 도전성 재료는 2000도에서 연소되는 탄소계 물질로 자화를 방지하고, 103~ 106 저항치를 가진다. 재성정밀의 강석태 부사장은 “제품 개발 후 2년째부터 보편화될 것으로 본다”며, 더불어 “스퀴지 블레이드의 기존 코팅 기술은 막이 균일하지 못해 이를 극복할 세라믹 코팅을 개발하려는 중”이라고도 전했다. 또한 그는 “현재 노즐의 소형화도 이루어지고 있는데, 재성정밀에서는 0201 사이즈까지 시제품을 만들었고 올 연말에는 양산제품이 나올 것”이라고 말했다. 이밖에 재성정밀은 스크

반도체 소자의 정전기 방전(ESD) 테스트 방법에 대해 알아 보기 전에, ESD 제어의 역사를 살펴볼 필요가 있다. 1970년 후반 이전의 반도체 소자는 ESD에 상대적으로 민감하지 않았거나, 정전기방전에 의한 불량 정도가 매우 낮아 주요 관심사가 아니었다. 그 후, LSI 소자가 개발되면서 ESD가 소자 불량의 주요 사항으로 인식되기 시작했고, 1980년대 초반 자동차 업계에서 ESD 통과 레벨을 선정하면서 소자에 대한 ESD 테스트가 실시됐다. 당시 제조 현장 조건은 지금만큼 좋지 않아 인체에 대전되는 정전기 에너지가 1∼2kV까지 만들어지기도 했다. 이에 자동차 업계에서 포드가 MM 200V를, GM과 크라이슬러가 인체 대전 모델(Human Body Model ; HBM)에 집중하면서 HBM 2kV를 소자의 ESD 통과 레벨로 사용하게 됐다. 이 일을 계기로 경쟁 체제였던 대부분의 소자 업체에서는 묵시적인 산업 표준(De Facto Target)으로 HBM 2kV를 사용하게 됐고, 대부분의 소자는 최근까지 이 수준에 이르도록 보호 회로 설계를 실행하게 됐다. 그림 1. 대표적인 HBM 파형 인체 대전 모델 예전 HBM 테스트의 표준은 사실, 여러

SMT 기업에서 발생하는 소자 불량의 경우, 대부분의 불량 분석 결과는 회사(공급자와 사용자)의 역량에 따라 다르지만, 아직도 NTF(No Trouble Found : 문제를 발견하지 못함) 또는 EOS(Electrical Overstress) 불량으로 구분되고 있는 것 같다. 통계적인 수치를 갖고 있거나 조사를 시행하지는 않았지만, 몇 년간 여러 번의 교육을 통해 확인한 것이므로 사용자인 SMT 제조 업체 측에서는 상당히 동의할 만한 얘기가 아닐까 생각된다. 실제 내용이 맞고 소자의 불량이 EOS 요인이라면 좋겠지만, 그렇지 않을 가능성이 생각보다 높기 때문에 문제가 심각해지는 것이다. 앞서 언급한 NTF의 경우, 소자를 사용해서 제품을 생산하는 기업 입장에서 봤을 때 조립 후 특정 소자에 의한 불량으로 확인되며, 불량 원인 확인을 위해 소자 업체에 보내게 된다. 그런데, 전체 소자의 상당한 분량이 NTF로 최종 리포트되는 이유는 무엇일까(ESD Association과 ESD Industry Council에서 발간한 자료에는 소자 불량을 여러 차례 통계적으로 분석해 놓았다). 여러 전문가들의 의견은, 실제로 문제가 없는 소자이거나 불량 분석 과정 중에 소자

필자가 크고 작은 기업들을 방문해 보면, 대부분의 경우 ESD에 대한 인식이 부족하거나, 국제 표준에 대한 바른 이해와 교육 없이 본인의 판단에 의해 또는 인터넷에서 찾은 근거 없는 자료들을 기반으로 ESD 제어를 실행하고 있었다. 또한 기업 및 엔지니어들은 정전기를 미스테리한 현상으로 인식하는 경우가 많은 반면, 해결책은 상당히 미숙한 방법이 제시되거나 사용되고 있었다. 대부분의 기업에서는 생산 공정 장비를 구매하거나 검토할 때 상당한 준비와 학습을 병행하며 진행하게 된다. ESD Association을 비롯한 표준 제정 단체에서 오랫동안 활동하거나 교육 받은 사람이라면, 사실 이러한 절차가 ESD 제어 재료를 선정할 경우에도 그대로 적용된다는 것을 알고 있을 것이다. 연재 1회에서도 밝혔지만, 현재 우리나라 산업계에서는 절차를 준수하며 차분하게 개발 및 생산이 진행되기보다는 빨리 빨리 제조 및 개선을 진행하는 문화가 광범위하게 퍼져 있는 상황이다. 따라서 제조 현장에서 사용할 재료를 차분하게 평가한다는 것은 생각할 수도 없다. 이와 같은 경우에는 주변에서 좋다고 제안하는 모든 재료를 아무런 사전 평가 없이 제조 현장에 바로 사용하게 되고, 이로 인해 문제

ESD 이슈를 중심으로 한 전자산업 기술변화 반도체 소자 기술은 가히 한계에 다다르고 있다고 해도 과언이 아닐 정도로 급격히 변화하고 있다. 양산 소자는 14nm에 이르며, 최근 IBM은 7nm 이상의 기술 집적도를 가진 소자 테스트에 성공한 바 있다(그림 1)1). 그림 1. 현재 양산 소자는 14nm에 이른다. 이처럼 빠른 기술의 변화를 통해 새로운 제품과 기술이 등장하고 있지만, 이러한 신기술 소자를 다루는 표면실장 산업은 아직 준비되지 않은 것처럼 보인다. 대부분의 기업에서는 아직도 정전기 관리가 제대로 이루어지고 있지 않다. 많은 기업이 정전기 접지와 일반 설비 접지 기준을 구분하지 못하며, 국제 표준에서 요구하는 관리 방법, 절차 및 교육 등의 요구사항과 격차가 상당히 큰 편이다. 필자는 전반적인 산업 환경과 업무 추진 문화 모두 포괄적으로 변화되어야 한다고 생각한다. 반도체 소자 기술의 발전은 단순히 기술 집적도(Techno-logy Node)가 증가한 것이 아니며, 소자에 사용된 재료 및 Package가 다양화되고 고집적화 된다는 것이 가장 큰 특징이다. 이러한 기술적 고집적화는 소자의 프로세스 처리 속도를 더욱 빠르게 한다는 특징이 있다. 최