[첨단 헬로티]

공장의 수익성과 경쟁력 높이기 위해 모든 데이터 활용해야

공장에서는 다앙한 데이터가 생성된다. 그러나 제대로 활용되고 있지 못한 것이 현실이다. 특히, 머신비전 데이터는 기본적인 합격/불합격 판정에만 사용된다. 그러나 머신비전 데이터는 공장의 수익성과 경쟁력을 높이기 위해 다양하게 활용할 수 있다.

제조 과정에서 이미지는 수천개의 데이터 포인트의 가치를 가질 수 있지만, 머신비전은 종종 기본적인 합격/불합격 판정에만 사용된다. 이미지 및 관련 데이터 세트가 전혀 보관되지 않고, 디지털 연결이 없는 사일로인 공장 전체에 흩어져 있다.

머신비전 데이터는 공장의 다른 데이터와 다르지 않다. 이는 전체의 일부로 사용되어 품질을 향상시키고, 산출량을 개선하며, 검역 및 회수의 신속한 해결에 기여할 수 있다.

Sciemetric Instruments의 운영부문 부사장인 매튜 다니엘(Mathew Daniel)이 제시한 공장의 수익성과 경쟁력을 높이기 위해 데이터를 나머지 과정 및 테스트 데이터와 함께 활용해야 하는 이유 8가지를 살펴봤다.

1. 스테이션 성능 모니터링을 통한 제조 통찰력 확보

부품 수나 첫번째 생산량이 떨어지는 스테이션을 빠르게 강조하거나 표시할 수 있다. 이는 병렬 스테이션 비교 시 특히 유용할 수 있다. 예를 들어, 웹 기반 대시 보드 "위젯"은 특정 기계 또는 병렬 기계 또는 특정 시프트 또는 시간에 대해 상위 10개 오류를 표시하여 실시간으로 주요 오류를 찾아낼 수 있다.

2. 기능 동향 분석

새로운 비전 스테이션을 신속하게 시작하고 다이얼을 조정할 수 있도록 한계를 빠르게 설정해야 한다. 병목 현상을 즉시 식별할 수 있으며, 근본 원인을 진단하고 체계적으로 제거할 수 있다. 새로운 제어 한계를 검증하고 쉽게 조정할 수 있다. 새로운 라인의 지표를 기존 지표와 비교하여 적합성을 확실하게 나타낼 수 있다. 또한 시간별 또는 제품 차이를 모델별로 추적 할 수 있다.

3. 통계 히스토그램, 통계적 한계 및 상위 및 하위 사양 제한을 보여주는 카메라 이미지에서 생성된 데이터가 준수되고 있다는 증거를 제공한다.

중앙 데이터베이스에 상주하며 부품의 일련 번호로 불러올 수 있는 이미지 및 이미지 데이터를 사용하면 부품이 규격에 따라 제작되었고 제조 및 테스트 프로세스가 제어되고 있다는 증거를 손쉽게 제시할 수 있다. 출하된 제품의 이미지를 사용하여 공장에서 남아 있는 제품의 상태를 확인할 수도 있다.

4. 추적 한도 변경

비전 스테이션에서 한계가 변경되면, 이들 한계는 기능 추이 보고서에서 추적된다. 한계는 모델/모델 번호로 검토할 수 있다. 생산에 미치는 영향과 새로운 한계에 맞춰 제작된 부품을 명확하게 파악할 수 있도록 구체적인 한계 변경 시간을 조절할 수 있다.

이상적인 한계 설정이 확립되면, 그러한 한계 설정을 공장의 다른 곳이나 다른 공장의 유사하거나 병렬 스테이션에 적용할 수 있다. 이는 두번째로 거슬러 올라가 새로운 장비를 더 빨리 출시하는 것으로 이어진다.

5. 부품 고장 공정 분석

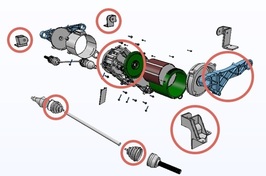

여러 프로세스의 데이터를 검토하여 고장 부품의 근본 원인을 추적한다. 이는 신속하게 문제를 해결하고 그 부정적인 영향을 완화하기 위해 중요하다. 예를 들어, 관절에 있는 봉인의 실패를 생각해보자.

해당 부품의 모든 관련 데이터가 하나의 포괄적인 출생 이력 기록으로 수집되는 경우 접합부의 누출 테스트 결과, 데이터 고정, 분배 데이터, 실시간 비디오 이미지 및 실시간 비디오 비드 데이터가 있는지 여부를 포괄적으로 파악하여 신속하게 식별할 수 있다. 다른 문제가 동일한 실패의 위험이 있는지 결정할 뿐만 아니라 문제를 해결할 수 있다.

6. 파형 트렌드 분석

분사 시스템 또는 로봇과 같은 프로세스를 조정하고, 미세 조정하고, 오류를 추적하기 위해 이미지 기반 프로필(파형 a.k.a. 디지털 프로세스 서명)데이터를 분석해야 한다. 예를 들어, 비드 위치와 폭은 지역적 파형으로 추적할 수 있다. 히스토그램은 부품의 각 영역에 대한 시간 기반 최소치, 최대값 및 평균을 추적하는 데 사용할 수 있다.

7. 고급 분석 - ‘가정(what if)’ 분석

기능 추이 보고서를 생성해 새로운 한계 설정의 영향을 분석한다. 또한 과거의 모든 데이터를 사용하여 ‘가정(what if?)’를 재생할 수 있다. 알고리즘을 만들고 시뮬레이션을 실행하여 새로운 한계 설정의 영향을 이해할 수 있다. 합격/불합격 영향을 확인하고, 이전에 누락된 합격/불합격을 파악하기 위한 새로운 한계를 결정한다. 이를 통해 생산을 중단하지 않고도 가상 테스트 베드에서 한계 변경 및 미세 조정 프로세스의 영향을 평가할 수 있다.

8. 제품 밀봉(Product containment)

이와 동일한 가정 분석을 사용하여 데이터를 추출하여 의심되는 결함이 있는지 확인할 수 있다. 이렇게 하면 제품이 출하되기 전에 오염된 공정 중 작업량을 억제하고 일련 번호로 불량 제품을 선택적으로 회수할 수 있다.

비용과 PR의 영향 측면에서 품질 문제에 더 신속하게 대응하고 문제를 정확하게 선별하여 리콜 범위를 제한한다. 하지만 이를 위해서는 부품을 다룬 모든 공정 및 테스트 스테이션에서 부품과 관련된 모든 생산 데이터를 단일 통합 이력 기록으로 수집해야 한다.

요약하면

비전 데이터의 잠재력을 최대한 활용하는 것이 그 어느 때보다 쉽다. 센서와 데이터 관리 시스템, 네트워크 토폴로지 및 처리량, 멀티 테라 바이트급 스토리지의 비용이 감소함에 따라 이미지 및 이미지 데이터를 실시간으로 프로덕션 환경에서 저장하고 검토할 수 있다.

부품의 출생 기록에 영상 및 영상 데이터를 포함시키면 프로세스 개선 및 결함 억제를 위한 추적 가능성을 위해 고급 분석의 장을 열어준다. 분석 및 보고를 위한 데이터를 수집, 저장 및 관리하는 최선의 방법을 결정하는 데는 신중한 계획이 필요하다.